智慧污水处理系统从传统SCADA到智能优化:大数据与AI如何赋能传统污水厂升级?

发布日期:2025-04-15 浏览次数:作者:小编

污水处理作为一项工艺复杂的工程,其内在的反应机制展现出非线性、模糊性、不确定性和动态性等特征,这些特性使得其过程控制变得异常复杂。相较于能源、化工和机械等行业,污水处理系统在自动化及控制技术的应用方面发展相对缓慢。尽管自动化控制技术已在污水处理领域得到一定程度的应用,但大多数污水处理厂仍停留在传统的SCADA(数据采集与监视控制)系统阶段,难以满足智能化控制的需求。本文中交路桥科技将深入剖析现有污水处理厂自动控制系统所面临的困境,探究其背后的原因,并提出基于新兴技术的解决方案。

1. 系统功能局限:SCADA系统力有不逮

目前,大多数污水处理厂的自动化系统仅实现了基本的SCADA系统功能。SCADA系统能够完成进出水水质、流量等参数的采集、传输和存储,对各处理单元及关键控制点进行视频监控,以及对主要设备进行远程监测、开停机控制和变频控制等。然而,这些系统往往缺乏对污水处理过程的全局把控、系统优化及反馈调节机制,因此,无法实现对污水处理过程的精细化调度和优化。基安云智慧污水处理平台智能化升级方案: 构建集成反馈控制与自适应控制的综合系统。采用基于模型的控制方法(例如模型预测控制MPC)和自适应控制技术,实现对水质波动、流量变化等的快速响应和动态调整,从而增强系统的灵活性和优化能力。

2. 过度依赖人工经验:数据驱动决策支持不足

现阶段,许多污水处理厂的运行优化主要依靠操作人员的经验判断。尽管现代化的监控系统产生了海量数据,但由于缺乏对数据的深度挖掘和智能分析,这些数据并未有效转化为生产优化的决策依据。这导致污水处理工艺的调整缺乏数据支撑,过程控制和系统优化存在较大局限性。基安云智慧污水处理平台智能化升级方案: 引入大数据技术,对处理过程进行深度挖掘,发现潜在的规律和趋势。例如,通过对历史数据的分析,预测水质变化趋势,并提前调整处理工艺,以应对进水水质的波动。通过引入AI和机器学习算法,智能系统可以基于历史数据自动优化工艺参数,生成最优操作方案。

3. 非线性和动态特性带来的控制难题

污水处理过程中涉及复杂的反应机制,这些反应通常具有非线性、动态性,且受多种因素影响,如进水水质、外界环境变化等。这些因素使得传统的污水处理控制系统难以应对复杂多变的实际需求,导致控制策略难以实时适应和优化。基安云智慧污水处理平台智能化升级方案: 采用基于动态建模的优化控制方法(例如神经网络控制、模糊控制等),通过实时获取数据并构建精确的数学模型,能够对污水处理过程进行有效的建模和预测,进而根据模型输出调节处理过程。应用多变量控制(MPC)技术,通过综合考虑多个变量(如水质、流量、温度等)并进行协调控制,能够更好地应对复杂的动态变化,优化处理效果和降低能耗。

4. 智能化决策支持缺失

传统污水处理厂的自动控制系统在面对复杂、突发的变化时,缺乏智能化的决策支持系统。尽管系统具备一定的自动化控制功能,但在发生突发事件或进水水质发生剧烈变化时,现有控制系统无法快速做出决策和调整。基安云智慧污水处理平台智能化升级方案: 通过集成大数据与人工智能技术,构建智能决策支持系统,系统可以根据实时数据进行复杂分析,预测可能的风险,并自动给出决策建议。这样,污水处理厂能够及时响应突发事件,避免水质处理不达标的风险。

传统污水处理厂的自动控制系统存在着多方面的不足,主要表现为系统功能局限、过度依赖人工经验、智能化决策支持缺失等问题。随着物联网、大数据、人工智能等新兴技术的不断融合,智慧污水厂能够通过智能监控、优化控制、预测性维护等手段,有效提升污水处理厂的处理效率和系统稳定性。

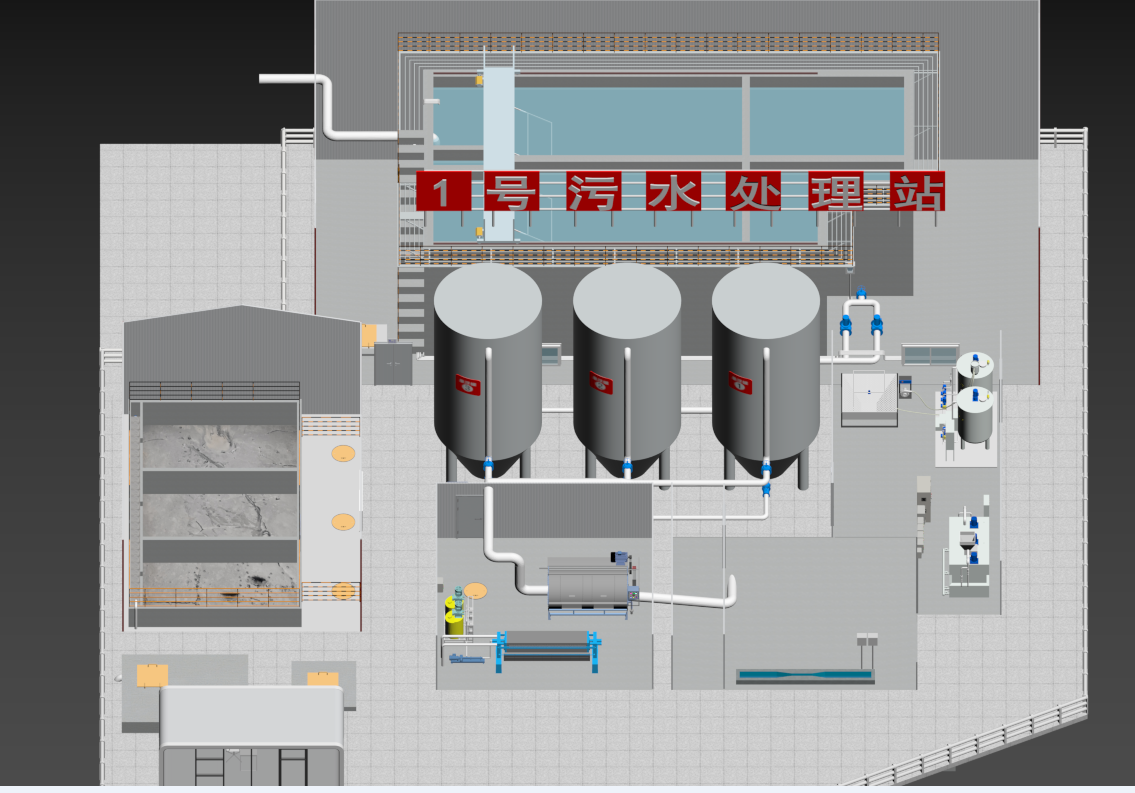

中交路桥科技基安云·智慧污水厂管理平台(SSP),实现对污水厂进行集中监控,真实反应污水厂的建设施工、生产、运维全过程状况。通过智慧污水厂管控平台对各个工艺环节设备设施进行集中监控,使得各级管理人员能够及时、准确、全面、直观的了解和掌握生产状况,进而实现对整个污水厂生产运维的统一指挥和智慧调度。同时基于大数据分析技术,建立智慧污水厂数学模型,通过监测进水水质、水量,智能调节加药量、曝气量、污泥回流量等,以降低污水厂的生产运营成本,科学指导污水厂的智慧运营,实现整个污水厂的节能降耗、出水水质的稳定达标。