高能耗、数据孤岛、救火维修…智慧水务如何让污水厂"脱胎换骨"?

发布日期:2025-04-25 浏览次数:作者:小编

长期以来,污水处理行业一直面临着诸多运营难题。过去,"人工巡检效率低下"、"依赖经验调参"、"能耗居高不下"、"数据无法互通"等问题长期困扰着行业发展。如今,随着智慧水务时代的到来,越来越多的污水处理厂开始尝试引入人工智能、数字孪生建模、物联网等前沿技术。然而,这些看似"高大上"的科技创新,如何才能转化为实际运营中的"真功夫",切实解决行业面临的具体问题?

一、从“人巡”到“智巡”:机器人破解密闭空间巡检难题

传统人工巡检受限于地下污水厂的密闭环境、腐蚀性气体等因素,存在效率低、安全风险高等问题。例如,济南某污水厂引入施罗德U380C1污水巡检机器人,通过超薄防水设计、AI视觉曝气识别技术,实现了生物反应池盖板下的24小时无人化监测,精准采集氧气、硫化氢等气体数据,并生成实时报表,替代了80%的人工巡检工作。类似地,某污水厂通过智能感知设备自动检测污泥沉降比、氨氮浓度等参数,减少人工操作的同时提升数据准确性。

技术落地关键:

· 适应性设计:如防腐蚀涂层、无线传输技术,确保设备在恶劣环境中稳定运行。

· 全流程自动化:从任务下发到自主充电,减少人工干预环节。

二、从“经验调参”到“AI优化”:数字孪生驱动工艺降耗

污水处理的核心工艺(如曝气、加药)曾高度依赖人工经验,易导致能耗浪费。如今,数字孪生技术通过构建虚拟模型,结合实时数据动态优化工艺参数,成为“降本增效”的利器。如苏州某污水厂利用数字孪生模型实时调整曝气量和碳源投加比例。某污水厂通过“精确曝气系统”动态联动水质、水量数据,按需供气。

技术落地关键:

· 模型精准性:结合机理模型与大数据算法,确保预测与调控的科学性。

· 动态响应能力:毫秒级数据延时,实现工艺的实时优化。

三、从“救火维修”到“预测维护”:设备全生命周期管理

设备故障是污水厂非计划停机的“头号杀手”。智慧污水厂通过物联网传感器和AI分析,提前预警设备隐患。如广州某污水厂利用振动传感器和声纹识别技术,提前3个月预警潜水泵轴承磨损。重庆某村镇污水项目通过物联自动化系统分析设备运行数据,形成“一厂一标准图谱”。

技术落地关键:

· 多维度感知:振动、温度、声音等多参数融合分析,提升故障预判精度

· 轻量化改造:针对中小型污水厂,“孪生盒子”等低成本方案降低技术门槛

四、从“数据孤岛”到“一网统管”:平台化打破信息壁垒

传统污水厂各业务系统相互独立,数据难以互通。智慧水务平台通过整合感知层、传输层、分析层,实现全流程透明化管理。某平台支持“1+N”管理模式,集中监控多个水厂,实现设备、巡检、维修流程的互联互通;某工业互联网平台通过活性污泥模型与AR/VR技术融合,打造“人机料法环”全要素场景,沉淀运维经验并快速赋能新员工。

技术落地关键:

· 标准化接口:解决SCADA系统与数字孪生平台的数据兼容问题。

· 三维可视化:如北京某再生水厂通过AR眼镜远程巡检。

智慧污水厂的“高大上”技术,最终指向的是“接地气”的运营目标:更少的人力、更低的能耗、更稳的水质。随着政策支持与技术成熟,未来的污水厂将不仅是治污设施,更是城市水循环的智能节点。

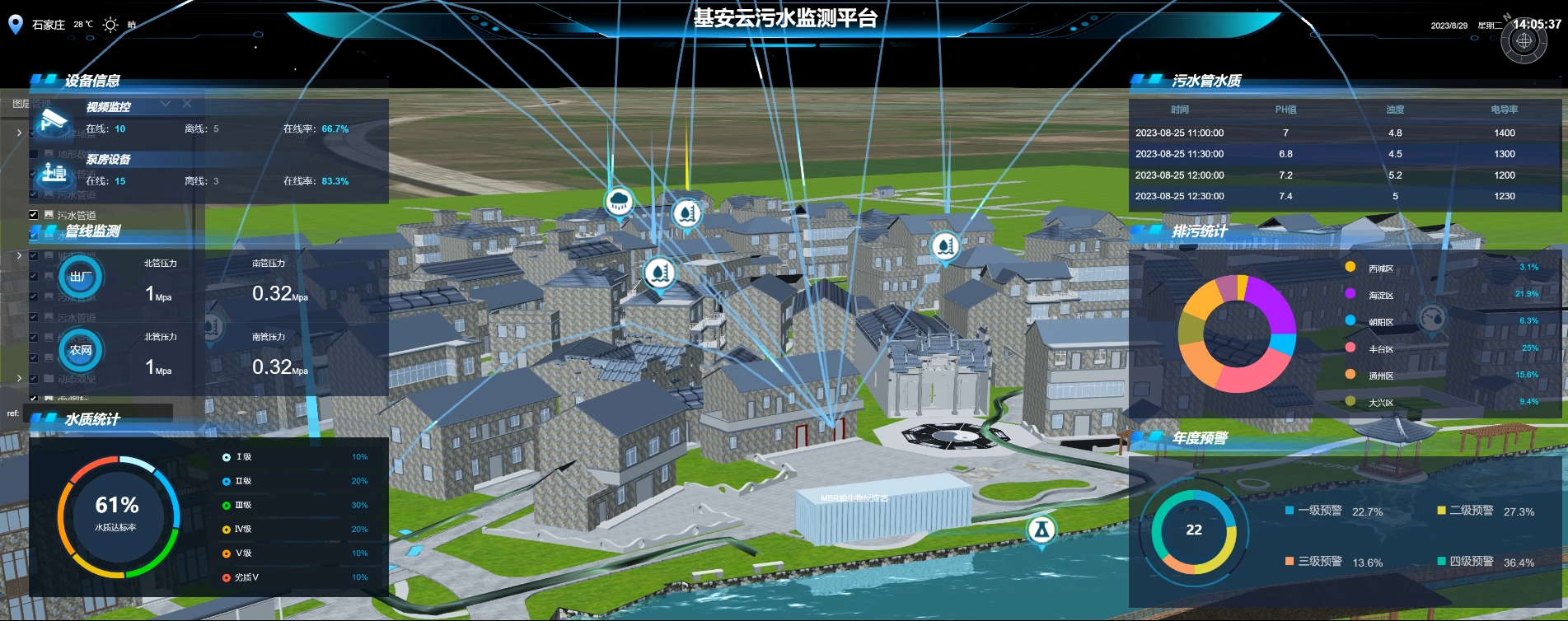

中交路桥科技基安云智慧污水厂管理平台(SSP),实现对污水厂进行集中监控,真实反应污水厂的建设施工、生产、运维全过程状况。通过智慧污水厂管控平台对各个工艺环节设备设施进行集中监控,使得各级管理人员能够及时、准确、全面、直观的了解和掌握生产状况,进而实现对整个污水厂生产运维的统一指挥和智慧调度。同时基于大数据分析技术,建立智慧污水厂数学模型,通过监测进水水质、水量,智能调节加药量、曝气量、污泥回流量等,以降低污水厂的生产运营成本,科学指导污水厂的智慧运营,实现整个污水厂的节能降耗、出水水质的稳定达标。